超聲波焊接工裝的設計

工具頭作為超聲波焊接機和物料的接觸界面,其主要功能是將由變幅器輸出的縱向機械振動均勻有效地傳遞到物料上,所用的材料通常是優質鋁合金甚至鈦合金。因為塑料物料的設計變化多,外型千差萬別,工具頭也要隨之而變化。工作面的形狀要與物料配合良好,在振動時才不至于損傷塑料表明;同時其一階縱向振動固由頻率要與焊接機的輸出頻率協調,否則振動能量會被內耗掉。工具頭在振動時,局部會產生應力集中,如何優化這些局部結構也是設計時需要考慮的問題。本文就如何應用ANSYS設計工具頭,優化設計參數和制造公差進行探討。

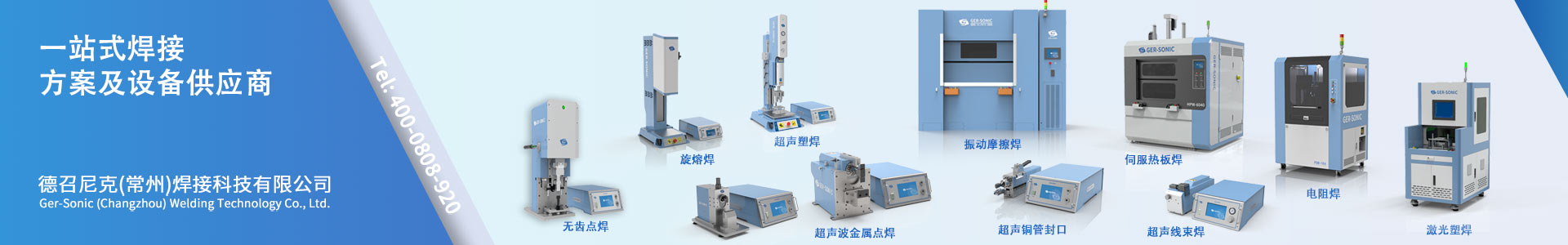

如前所述,超聲波焊接工裝的設計相當重要。國內有不少超聲波設備供應商自行生產焊接工裝,但是他們中有相當一部分是仿制已有,然后不斷的修整工裝、測試,通過這種反復調整的方法達到工裝與設備頻率協調的目的。本文通過有限元方法,在設計工裝時就能把頻率確定,制造出來的工裝測試結果與設計頻率誤差不過1%。同時,本文引入DFSS(Design For Six Sigma)的理念,對工裝進行優化和健壯設計。6-Sigma設計的理念是在設計過程中充分收集客戶心聲進行針對性的設計;并且預先考慮生產過程可能出現的偏差,保證產品的質量分布在合理的水平內。設計流程如圖二所示,從制定設計指標開始,首先根據已有經驗初步設計工裝的結構和外型尺寸,在ANSYS中建立參數化模型,然后通過仿真實驗設計(DOE)方法確定模型中的重要參數,根據健壯要求,確定數值,接著對其他參數用子問題法進行尋優。考慮到工裝在制造和使用過程中材料、環境參數的影響,還對其進行了公差設計,滿足制造成本的要求。制造、測試檢驗理論設計和實際的誤差,滿足設計指標即交付使用。以下逐步進行詳細介紹。